随着第五代移动通信技术(5G)的商用化部署与持续演进,其与实体经济的深度融合已成为全球产业升级的关键驱动力。其中,“5G使能智能制造”作为一个核心概念,正在重塑制造业的形态与并成为信息技术领域最具颠覆性和战略意义的创新前沿之一。

从本质上讲,“5G使能智能制造”是指利用5G网络超高带宽、超低时延、海量连接和高可靠性的技术特性,作为新一代工业互联网的关键基础设施,赋能制造业实现生产全要素、全流程、全价值链的深度互联与智能协同。它并非简单地用5G替代工厂内的有线网络或Wi-Fi,而是构建一个能够支撑柔性生产、实时控制、数据闭环和智能决策的全新生产体系。

这一概念的内涵可以从以下几个层面深入理解:

1. 网络基石:从“尽力而为”到“确定可靠”

传统的工业网络(如现场总线、工业以太网)和无线局域网(Wi-Fi)在移动性、连接规模、时延确定性方面存在局限。5G,尤其是其面向行业的uRLLC(超高可靠低时延通信)和mMTC(海量机器类通信)能力,能够为工厂内移动设备(如AGV、AR眼镜)、海量传感器和执行器提供稳定、可靠的无线连接,确保控制指令的实时下达与数据的毫秒级回传,满足了工业控制对确定性的严苛要求。

2. 数据动脉:打通信息孤岛,实现全量感知

智能制造的核心是数据驱动。5G的高带宽使得高清工业相机视频、设备全生命周期监测数据、三维设计模型等大流量数据能够实时、无障碍地在云、边、端之间流动。它连接了过去难以联网的“哑设备”和海量终端,实现了生产现场人、机、料、法、环数据的全面采集与汇聚,为构建企业数字孪生、实现精准分析和智能决策提供了数据基础。

3. 应用使能:催化新型生产模式与业态

在5G网络支撑下,一系列过去难以实现的智能制造应用成为可能:

- 柔性产线与无人工厂:AGV(自动导引车)和移动机器人通过5G实时接收调度指令,灵活重组生产线,实现小批量、多品种的定制化生产。

- 远程实时控制与维护:专家可通过5G网络对千里之外的精密设备进行毫米级精度的远程操控,或通过AR眼镜指导现场工人进行设备维护,极大提升效率并降低专家差旅成本。

- 机器视觉与AI质检:部署在产线侧的8K高清摄像头,通过5G将拍摄的超高清图像实时传输至边缘云或中心云进行AI分析,实现毫秒级的缺陷检测与品控。

- 预测性维护:海量设备传感器数据通过5G持续上传至工业互联网平台,利用大数据和AI模型分析,提前预测设备故障,变被动维修为主动维护。

在信息技术领域的视角下,5G使能智能制造带来的变革尤为深远:

- 计算架构重构:云、边、端协同:5G推动了计算力从中心云向网络边缘和工厂现场下沉。MEC(多接入边缘计算)与5G的紧密结合,使得对时延敏感的计算任务(如实时控制、机器视觉)可以在靠近生产现场的边缘服务器处理,而数据分析和模型训练则在云端进行,形成了高效的云边端协同计算范式。

- IT与OT的深度融合:5G作为一个公共的、标准化的通信协议,成为了连接信息技术(IT)与运营技术(OT)的“通用语言”和桥梁。它打破了传统工厂中IT网络与OT网络相互隔离的局面,使得企业资源计划(ERP)、制造执行系统(MES)与底层生产设备(PLC、CNC)能够实现数据与指令的无缝互通,加速了企业纵向集成。

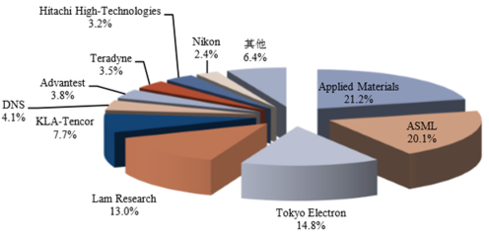

- 催生新的技术栈与产业生态:围绕5G+智能制造,催生了对时间敏感网络(TSN)、5G LAN、网络切片、工业互联网平台、工业AI算法、数字孪生等一系列新技术的融合需求,带动了整个信息技术产业链——从芯片、模组、终端、网络设备到平台软件、应用解决方案的协同创新与升级。

- 安全范式升级:无线化、云化、开放化的工厂网络引入了新的安全挑战。这推动了零信任安全、内生安全、端到端安全切片等新型网络安全理念和技术在工业环境中的应用,促使信息安全与工业生产安全更深层次地结合。

“5G使能智能制造”是一个系统性、革命性的概念。它不仅仅是通信技术的升级,更是通过构建一张确定、可靠、灵活的工业级无线网络,作为神经中枢,驱动制造业迈向全面数字化、网络化、智能化的新阶段。对于信息技术领域而言,这既是将前沿通信技术应用于最大实体经济场景的“试金石”,也是推动计算架构、软件生态、安全体系全面演进,并创造巨大市场空间的战略机遇。其最终目标是实现资源优化配置、效率极致提升、模式根本创新,从而塑造全球制造业竞争的新格局。